Изготовление штыревого теплоотвода

- Подробности

- Категория: опыт радиолюбителей

- Опубликовано: 26.03.2017 16:56

- Просмотров: 2206

К. МОРОЗ, г. Белебей, Башкортостан

Для отвода тепла от полупроводниковых приборов многие радиолюбители в своих конструкциях используют теплоотводы в виде пластины из листового алюминиевого сплава толщиной 2...5 мм. Иногда при налаживании или модернизации устройства выясняется, что площадь охлаждающей поверхности теплоотвода недостаточна — он и полупроводниковый прибор нагреваются до слишком высокой температуры. Увеличению размеров теплоотвода препятствуют размеры платы, на которой он установлен, или корпуса, куда помещено устройство. Увеличить площадь охлаждающей поверхности теплоотвода можно, например, снабдив его штырями, ведь зачастую вокруг теплоотвода имеется достаточный объём для размещения теплорассеивающих элементов.

Способы изготовления штыревого теплоотвода путём опрессовки штырей в пластине уже описывались в журнале "Радио" [1,2], но они рассчитаны на применение специального инструмента, требующего выполнения токарных работ и термообработки. Предлагаемый способ, который я использую свыше 20 лет, значительно проще и не требует использования станочного оборудования.

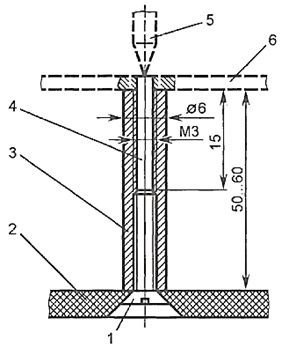

Устройство приспособления для заделки штырей в пластину теплоотвода показано на рисунке.

Оно состоит из основания 2 (пластина размерами примерно 50x50 мм из гетинакса или другого достаточно прочного материала толщиной 3...4 мм) и закреплённой на нём винтом 1 (МЗ) резьбовой стойки 3 высотой 50... 60 мм. Когда-то я извлёк её из какой-то аппаратуры (она использовалась для межплатного соединения), теперь такие втулки можно приобрести в магазине. Длина винта должна быть такой, чтобы на конце стойки образовалось глухое отверстие глубиной около 15 мм. Именно такой длины будет выступающая часть штырей из алюминиевой проволоки, которыми предполагается снабдить пластинчатый теплоотвод.

Вначале, исходя из свободных объёмов вокруг теплоотвода, установленного на плате, и минимального расстояния от штыря до близко расположенных деталей (5 мм), определяют места установки штырей, решают, с одной или с обеих сторон пластины они будут размещены. Для этого выполняют прикидочный расчёт. Площадь одного штыря диаметром 2,5 и длиной 15 мм — примерно 1 см2. При естественной конвекции 10 см2 площади теплоотвода рассеивают примерно 1 Вт тепловой мощности. Зная из расчёта (или определив экспериментально) рассеиваемую на полупроводниковом приборе мощность, определяют недостающую площадь теплоотвода как разность между потребной площадью и имеющейся. Численное значение этой площади в квадратных сантиметрах

равно числу штырей. Для повышения надёжности это число рекомендуется увеличить на 20 %.

Далее на поверхность теплоотвода в местах предполагаемой установки штырей наносят сетку с шагом 10 мм, в местах пересечения её линий делают кернером углубления и сверлят отверстия диаметром 2,5 мм.

Штыри изготавливают из алюминиевой проволоки диаметром 2,4 мм, применяемой в проводах марки АС от воздушных линий электропередач. Положив на стойку 3 шайбу толщиной, равной толщине пластины теплоотвода 6, вводят в отверстие алюминиевую проволоку до упора в винт 1, бокорезами над шайбой откусывают заготовку штыря 4 и плоским надфилем подравнивают её торец. Заготовив необходимое число штырей, приступают к сборке теплоотвода.

Для этого штырь 4 вставляют в отверстие стойки 3, смазывают выступающий конец теплопроводящей пастой (например, КПТ-8) или консистентной смазкой ЦИАТИМ и, надев на него пластину теплоотвода 6, лёгким ударом молотка раскерни-вают торец штыря в отверстии пластины. В качестве кернера 5 я применяю дюбель-гвоздь от строительного пистолета. Алюминий — металл весьма податливый, и при раскернивании штырь увеличивается в диаметре, надёжно фиксируясь в пластине теплоотвода, а теплопроводящая паста снижает тепловое сопротивление в месте соединения. Так, поочередно, устанавливают на место все штыри С односторонне расположенными штырями площадь теплоотвода можно увеличить до 50 %. Собранный тепло-отвод очищают от излишков тепло-проводящей пасты кистью с длинной щетиной.

Аналогично устанавливают штыри на другой стороне теплоотвода. Разметочную сетку, по которой сверлят отверстия, в этом случае смещают на 5 мм относительно сетки на противоположной стороне. Выбирать шаг установки штырей меньше 8 мм нецелесообразно из-за ухудшения циркуляции воздуха, удлинять штыри более чем на 5 мм также не следует из-за снижения эффективности теплопередачи длинного алюминиевого штыря.

Если для изготовления штырей использовать медный провод соответствующего диаметра (например, марки ПБД), то благодаря более высокой теплопроводности меди длину штырей можно увеличить до 40 мм. при этом площадь поверхности штыря возрастёт до 3 см2. В этом случае пластина теплоотвода должна быть медной, толщиной не менее 4 мм.

ЛИТЕРАТУРА

1. Корнеев В. Теплоотводы для полупроводниковых приборов. — Радио, 1975, № 2, с. 54.

2. Башин А. Самодельный штыревой радиатор. — Радио, 1980, № 4, с. 61.

Радио №3/2014