Бесконтактный датчик приближения

- Подробности

- Категория: Датчики

- Опубликовано: 06.06.2017 08:23

- Просмотров: 4802

Сергей Ёлкин, г. Житомир

Сергей Ёлкин, г. Житомир

Разработке данной конструкции бесконтактных датчиков [1] предшествовал достаточно длительный период эксплуатации на моём садовом участке устройства водоподъёма [2, 3], в состав которого входили четыре самодельных бесконтактных «щелевых» датчика, механизм передачи текущего уровня воды в колодце к датчикам, блок автоматики, и вибрационный погружной насос.

Поскольку устройство водоподъёма в целом исправно работало достаточно долго (чего не могу сказать о погружных насосах), были выявлены его эксплуатационные недостатки (для скважины с обсадной трубой малого диаметра). Были выявлены недостатки в постановке задачи и конструкции самих датчиков, а так же определённое неудобство в обслуживании механизма передачи текущего уровня воды в колодце датчикам в процессе эксплуатации.

Так как бесконтактные датчики предназначались для работы в атмосфере повышенной влажности, вся конструкция, кроме рабочей щели, герметизировалась заливкой эпоксидной смолой.

За 20 лет эксплуатации из первоначально изготовленных шести щелевых датчиков исправными остались только 2 верхних датчика, те, которые располагались в измерительном бачке в двух метрах от уровня земли. По какой из причин происходил их выход из строя: некачественные радиокомпоненты; воздействие влажной среды; индустриальные помехи; или что-то другое, выяснить не удалось по причине использования при их изготовлении жёсткого герметика.

Именно поэтому в новой конструкции нижних датчиков были устранены открытые механические узлы, и обеспечена ремонтопригодность датчиков и простота их изготовления для радиолюбителя, который обладает определённым знанием радиотехники и некоторыми слесарными навыками. Затраты на их изготовление так же небольшие, поскольку использованы доступные конструктивные элементы и материалы.

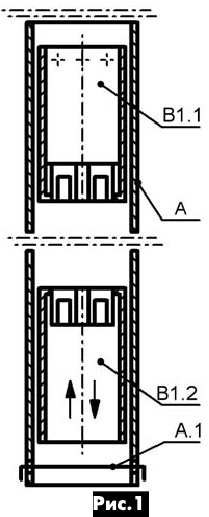

Узел бесконтактного датчика приближения В1 состоит из трёх подузлов: активной части (В1.1), пассивной части (В1.2), и скользящей направляющей А с фиксатором А.1 (см. рис.1).

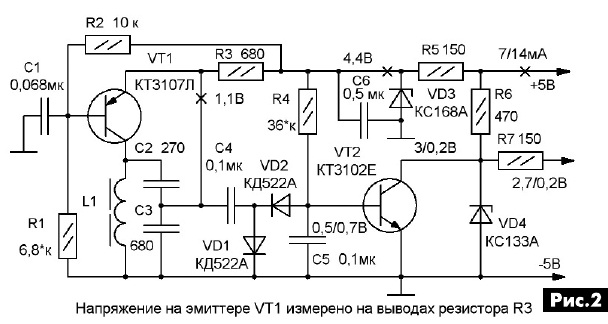

Схема активной части датчика В1.1 приведена на рис.2.

Как видно из рис.2, в неё входят генератор синусоидальных колебаний на транзисторе VT1 по схеме ёмкостной трёхточки, выпрямитель на диодах VD1 и VD2, и инвертор на транзисторе VT2. Стабилитроны VD3 и VD4 выполняют защитные функции по цепям питания и сигнала в случае проникновения по ним помех, превышающих значение напряжения стабилизации VD3 и VD4. По постоянному току транзистор генератора VT1 включен по схеме с общей базой и имеет высокое выходное сопротивление, в результате чего влияние усилительного элемента на контур L1C2C3 минимально.

Поскольку в генераторе использован р-n-р транзистор, один из концов контура L1C2C3 присоединён к общему проводу схемы, влияние на контур мощных посторонних помех на частоте, отличной от частоты генерации, исключается благодаря их короткому замыканию на общий провод. Такое схемотехническое решение оптимально для датчика, который будет установлен в скважине (диаметром 200 мм) колодца, в непосредственной близости как от проводов питания (частота 50 Гц), так и самого насоса (диаметр корпуса 90 мм и мощностью 350 Вт).

Конструктивно пассивная часть датчика - поплавок В1.2, на рабочем торце которого установлена половина броневого горшкообразного сердечника из феррита.

Алгоритм работы датчика В показан на рис.1. Работает датчик следующим образом. Пока поплавок В1.2 находится на достаточно большом расстоянии от активной части датчика В1.1, генератор на транзисторе VT1 вырабатывает переменное напряжение частотой около 550 кГц.

Это напряжение выпрямляется выпрямителем на диодах VD1 и VD2, фильтруется конденсатором С5, и, поступая минусом на базу транзистора VT2, закрывает его.

В итоге на выходе датчика В1.1 появляется сигнал высокого логического уровня.

При увеличении уровня воды в скважине поплавок (датчик) В1.2 (его ферромагнитная часть) приближается к датчику В1.1, и когда расстояние между ними достигнет примерно 0.4 мм, генератор на транзисторе VT1 прекращает свою работу. Отрицательное напряжение на базе транзистора VT2 исчезает, он открывается, и на выходе 2 датчика В1.1 появляется уровень логического «0».

Блок автоматики включает насос. Вода из скважины поступает в накопительный бак, который установлен на поверхности. Когда уровень воды в скважине начинает уменьшаться, расстояние между датчиками В1.2 и В1.1 увеличивается, генератор на транзисторе VT1 восстанавливает свою работу, и на выходе 2 датчика В1.1 появляется сигнал высокого логического уровня. Блок автоматики отключает насос. Происходит накопление воды в скважине, а затем процесс повторяется.

Конструкция

Активная часть датчика В1.1

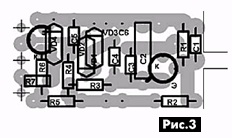

Чертёж печатной платы, на которой размещены детали активной части датчика, показан на рис.3.

Технология намотки L1

Катушка L1 - бескаркасная, намотана проводом ПЭВ-2 - 0.22 мм, число витков 100.

Вначале на цилиндрическом хвостовике сверла диаметром 11 мм из полоски принтерной бумаги толщиной 0.1 мм и шириной 5 мм с небольшим нахлёстом склеивают вспомогательную гильзу.

На гильзу диаметрально противоположно укладывают и фиксируют две полоски из лакоткани или два отрезка ниток. Зафиксировав на гильзе проводник начала катушки, наматывают в навал по всей ширине гильзы катушку L1 с небольшим натягом. По окончании намотки все витки катушки между собой фиксируют полосками лакоткани или связывают между собой нитки, уложенные перед намоткой на гильзу.

Аккуратно снимают катушку с гильзы, и обматывают её с некоторым натягом одним слоем лакоткани, стараясь придать ей форму тора. Укладывают катушку в половинку броневого сердечника СБ20 из феррита 2000НМ. Печатную плату и катушку L1 с броневым сердечником в сборе фиксируют между собой клинышками, сделанными из зубочисток, а затем проклеивают место соединения клеем БФ-6.

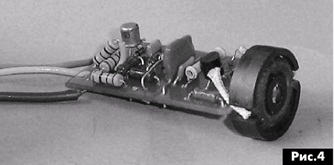

Печатная плата в сборе с катушкой контура генератора L1 и половинкой броневого магнито-провода, показаны на рис.4.

Для изготовления корпуса датчика В 1.1 использован корпус от оксидного конденсатора марки КЭ-1А (устанавливались в ламповых радиоприёмниках), а для корпуса датчика В1.2 использован корпус от оксидного конденсатора типа К50-12.

Такое решение по выбору исходного компонента для конструкции корпуса датчиков принято в связи с его доступностью, а также с тем, что материал его корпуса (электротехнический алюминий) имеет прочную окисную плёнку, которая устойчива к различным химическим воздействиям. О том, что колодезная вода - это достаточно агрессивная среда, упоминалось в [1]. Материал корпуса имеет высокие пластические свойства, позволяющие осуществить глубокую вытяжку, а его упрочнение после вытяжки упрощает его последующую обработки посредством резки.

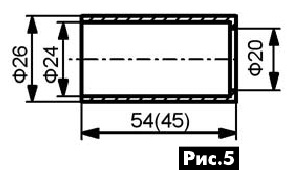

Габаритные размеры для корпусов В1.1, и В1.2. приведены на рис.5.

Корпус датчика В1.1 изготавливается следующим образом. Сначала, отступив от торца конденсатора КЭ-1А на 54 мм, аккуратно отрезают нижнюю часть конденсатора с плюсовым электродом, и извлекают содержимое.

После этого при помощи разметочного штангенциркуля, например, типа ШЦ-150 на торце стакана размечают осевую окружность диаметром 17 мм, на которой размечают центры с шагом примерно 4 мм для вспомогательных отверстий диаметром 2 мм. После этого вовнутрь получившегося стакана вставляют оправку из твёрдого дерева.

Накернив центры вспомогательных отверстий кернером, сверлят хорошо заточенным сверлом при небольшой подаче вспомогательные отверстия. Оправку снимают, а затем выкусывают бокорезами перемычки между вспомогательными отверстиями в торце стакана.

После этого выпиливают отверстие в корпусе полукруглым напильником под магнитопровод СБ20.

Внутрь стакана для устранения возможных контактов компонентов схемы и корпуса устанавливают (без нахлёста) изолирующую прокладку из принтерной бумаги 0.1 мм.

Затем в стакан устанавливают печатную плату с броневым магнитопроводом в сборе.

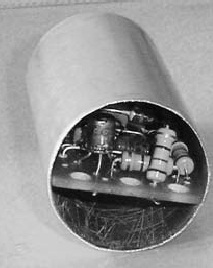

Фотография активной части датчика (с печатной платой и броневым магнитопроводом в сборе) В1.1 в сборе с корпусом показана на рис.6, и на фото в начале статьи.

Для надёжности фиксации проводов питания и сигнального провода их продевают через три отверстия диаметром 3 мм, которые просверлены в верхней части печатной платы.

Длина соединительных проводов для нижнего датчика В1 в авторском варианте примерно 3x750 мм, а для верхнего В2 - 3x200 мм.

После сборки с корпусом датчик устанавливают на ровную плоскость магнитопроводом, прижимают, и заливают его изнутри цилиндра расплавленным парафином (от бытовой свечки).

Когда парафин затвердеет, датчик переворачивают, фиксируют, и заливают расплавленным парафином полость магнитопровода и катушки. Дают парафину затвердеть, после чего, с обоих сторон датчика, устраняют литейную усадку путём добавки небольшого количества парафина, который расплавляют по месту при помощи монтажного воздушного фена. Следует так же отметить, что парафин, как герметик, является хорошим диэлектриком. К тому же, по сравнению с эпоксидной (фенол - формальдегидной) смолой он не токсичен.

Пассивная часть датчика

Слесарные работы для изготовления корпуса поплавка В1.2 из корпуса от оксидного конденсатора К50-12 производятся следующим образом. Базой для разметки будет линия, расположенная посредине зига (углубление, выкатанное на цилиндре для крепления через резиновую прокладку донышка конденсатора). От неё производят разметку длины стакана датчика (45 мм). По этой разметке у конденсатора торцовкой аккуратно отрезают часть корпуса с положительным электродом. Извлекают внутреннее содержимое.

После чего внутрь получившегося цилиндра вставляют оправку из твёрдого дерева и делают шлицовкой срез посредине зига. После отделения крышки оправку извлекают, и распиливают полукруглым напильником зиг изнутри цилиндра под магнитопровод СБ-20.

Половинку броневого магнитопровода через бумажную прокладку устанавливают на ровную плоскость. На магнитопровод устанавливают изготовленный корпус и склеивают их изнутри кле-ем БФ-6. После затвердевания клея в корпус изнутри заливают расплавленный парафин примерно до половины его высоты.

Фотография пассивной части датчика (с броневым магнитопроводом в сборе) В1.2 в сборе с корпусом показана на рис.7, и рис.8.

Узел датчиков сборе

Датчики В. 1.1 и В 1.2 установлены внутри скользящей направляющей - трубы из полистирола с внутренним диаметром 28 мм и наружным 32 мм.

В месте установки датчика В1.1 труба скользящей направляющей вырезана на половину диаметра по длине датчика. В этот вырез установлен датчик В 1.1, который сориентирован внутренней разомкнутой частью броневого магнитопровода в сторону датчика В1.2 и прижат к скользящей направляющей при помощи двух стандартных пластмассовых монтажных хомутиков.

Датчик В1.2 установлен внутри скользящей направляющей ниже активной части датчика В1.1, и сориентирован к нему наружной ферритовой частью броневого магнитопровода. Ограничение движения датчика В1.2 вниз обеспечивается стопором - алюминиевой проволокой диаметром 2 мм, которая продета через два диаметрально противоположных отверстия, просверленных в скользящей направляющей. Стопор фиксируется на трубе скользящей направляющей путём загибания обоих концов проволоки по краям трубы.

Для обеспечения гистерезиса между включением и выключением насоса в колодце в одной скользящей направляющей А установлены два датчика В1, (нижний), и В2 (верхний). Труба для скользящей направляющей, как материал, также вполне доступна, и куплена в сантехническом отделе хозяйственного магазина.

Детали

Транзисторы VT1 VT2 - согласно рис.2, или импортные. Диоды VD1 VD2 - кремниевые согласно схеме, или 1N4148, стабилитроны VD3, VD4 согласно схеме. Резисторы R1-R7 - любого типа с мощностью 0.125 или 0.25 Вт.

Настройка

Поскольку активная часть датчика является ответственным элементом устройства водоподъёма, а его схема содержит небольшое количество элементов, её настройку и проверку целесообразно провести в три этапа.

Сначала схему датчика В1.1 собирают и настраивают на макете в соответствии со значениями токов и напряжений, указанных на рис.2.

Режим работы генератора по постоянному току устанавливается изменением сопротивления R1 до получения напряжения на эмиттере транзистора VT1, равным 1.1В. Измерение производится на выводах резистора R3. При наличии высокочастотного осциллографа и частотомера контролируют форму генерируемого сигнала, и его частоту.

Напряжение по постоянному току на базе транзистора VT2 устанавливается изменением сопротивления резистора R4 (при подключённом генераторе с разомкнутым магнитопроводом) равным +0.5 В.

При этом напряжение на его коллекторе должно быть равно около 3 В.

Затем проверяют на взаимное функционирование с датчиком В1.2, замыкая магнитопровод катушки L1 второй половинкой такого же магнитопровода (которая будет использоваться в датчике В1.2).

Броневой магнитопровод катушки L1 сначала замыкают внутренней частью второй половинки магнитопровода, а затем - торцом (именно в этом положении вторая половинка магнитопровода будет работать в датчике В1.2).

После этого между магнитопроводом катушки L1 прокладывают 4 слоя принтерной бумаги толщиной 0.1 мм и замыкают магнитопровод торцом второй половинки магнитопровода.

Напряжение на коллекторе В1.2 во всех трёх случаях должно уменьшиться примерно до 0.2 В, что говорит о правильной работе генератора на транзисторе VT1 и инвертора на транзисторе VT2.

Затем детали с макета «деталь в деталь» переносят на печатную плату, и проверяют электрические параметры и на функционирование датчика повторно. После чего герметизируют датчик, и в третий раз проверяют на столе параметры датчика В1.1 и его совместную работу с собранным датчиком В 1.2.

Литература

1. Ёлкин С.А. Бесконтактный щелевой датчик // Радиоаматор. - 1999. - №3. - С.29

2. Ёлкин С.А. Автомат для водозабора // Радиоаматор. 1999. - №4. - С.46 и №5 - С.35.

РА 4 '2017